|

|

| 撰文/郭漢丞 |

2007/12/16發表,已被閱讀121,424次

|

|

Dynaudio的音箱製作工廠,並不在斯堪德堡的總部,而是獨立在外,車程大約十來分鐘。業務經理Robert Hagemann說,在Dynaudio的木工師傅目前大約有20多位,每一位都經驗老到,可以獨當一面,在Dynaudio的工作資歷都有一、二十年,可說是伴隨著Dynaudio成長。能留住這麼多工藝製作人才,也是Dynaudio生產高品質音箱的關鍵所在。

接單後生產的管理模式

還沒有進入廠區前,Robert先向參訪團解釋Dynaudio的生產流程。他說Dynaudio沒有所謂「大量訂單」的計畫生產,都是「接單生產」(Manufacture-on-demand),換句話說,業務接到訂單之後,才會有生管開立工單,進入生產流程。一般來說,從下單到交貨,4~6個星期的等待是很正常的流程。

由於追求品質,Dynaudio從1977年創立以來,便維持很高的自製率,因此,即使是很久以前的產品,只要客戶有需求,Dynaudio一樣可以「復刻」。譬如在Evidence推出以前的Dynaudio旗艦喇叭Consequence,推出至今已經有18個年頭,累積全球銷售量高達2,500對,是Dynaudio有史以來最暢銷的旗艦喇叭。Robert表示,Consequence這款喇叭實在太成功了,到現在他們還是會收到少量的訂單,每年大約生產25~30對。要不是Dynaudio一直堅持高度自製率,恐怕產品停產後就無緣得見了。

法規嚴格 經營不得馬虎

與一般木箱工廠比較起來,Dynaudio並無特殊之處,但在廠區參觀時,整齊清潔的程度卻讓人留下深刻的印象。一般木箱工廠因為木材切割與打磨,不免會有木屑灰塵,疏於清理,工廠就會顯得髒亂,但Dynaudio的木箱工廠卻乾乾淨淨。我本來以為是Ehrenholz管理有方,用德國人的嚴謹來要求工廠管理,但一問之下,Ehrenholz回答說是因為法規嚴格,每年都會抽查,而廠區整潔是基本要求,看來要在丹麥或德國經營事業,要有高度的守法精神。

喇叭音箱基本的原料,就是MDF板材,Dynaudio也不例外。看著擺設整齊的MDF板材區,Ehrenholz指著不同的存放區域,他說這不完全是MDF,有些是HDF,且厚度都不一樣,要仔細歸類擺放。Ehrenholz表示,喇叭音箱基本材料是MDF,但是根據音箱設計的強度不同,有時需要使用HDF,在Dynaudio每一款喇叭的設計,都會考慮箱體和單體的配合,交互搭配MDF與HDF,而非獨沽一味MDF。

為了經久耐用需內外都貼上木皮

MDF外觀不漂亮,所有音箱外面都要貼上木皮,一般廉價產品多半採用塑膠貼皮,紋路不自然,色澤也顯得粗俗。Dynaudio自然不會採用塑膠貼皮,而是使用與高級家具同等級的天然木皮。Robert說在Dynaudio特別重視木皮的挑選與配對,這個工作有老經驗的師傅專門負責。一般天然木皮的面積,通常比音箱的面積要小,所以木皮需要經過縫合拼貼,面積才夠大。老師傅們挑選木皮之外,還要為木皮配對,在Dynaudio工廠裡面進行「縫合」拼貼,然後將配對縫合的木皮,連同MDF(或HDF)板材一起送到協力工廠去貼皮。Robert表示,這個程序是他們少數委外的一項,因為丹麥有許多高級家具工廠,所以有專門的工廠來處理木皮黏貼,比Dynaudio自己做還要好,才會委外處理。

接著Robert拿出一片貼皮加工完成的MDF板,正反兩面翻轉展示,強調Dynaudio會將MDF兩面都貼上木紋。一般音箱都是外面會貼上木紋,內部因為看不到,所以也不額外加工,為何Dynaudio還要大費周章,連音箱內部的MDF表面也要貼皮?老師傅跟我們說,這不是為了好看,而是為了經久耐用,因為喇叭用久了,外界濕氣不免會入侵,如果內部不貼上木皮,內外強度不一,音箱外面的接縫就很容易龜裂,外觀就會變得很醜。貼皮完成的MDF板材,全部要配對編號,跟著流程走下去。

此外,Dynaudio所有的MDF與HDF板兩側都會貼上實木邊條。因為所有的Dynaudio喇叭音箱周圍都有倒角處理,所以必須加上實木邊條強化,避免加工時在接合處出現瑕疵。實木邊條在專用的工作檯上黏貼完成,還需靜待六小時讓膠固定,頗為耗時。

精確的刀工才能「組合」喇叭

接著Rebert引領我們參觀書架喇叭的組裝流程。Dynaudio的書架喇叭並不是一片一片拼貼起來,而是採用「摺紙」一般的折合。利用機器在木頭上面切割出「V」字凹槽,然後就可以像摺紙一般,把音箱的六個面組合起來。這個過程看似簡單,但精確度的要求很高,要想把MDF板切出V字凹槽,然後折合起來,代表V字凹槽尖端留下的厚度,必須像紙一樣薄,可見手工之細、機械刀工之精準!

在其他喇叭廠內,也不是沒見過摺合組立的音箱製作過程,但一般都是採用塑膠貼皮的喇叭會採用這樣的方法,倒是第一次看到用實木貼皮的材料選擇這樣的工法。塑膠貼皮韌性和強度都很好,摺合不怕斷裂,而實木貼皮卻不然。Dynaudio的方式不僅要精確的V字切割,只留下薄如紙片的實木皮,轉折之時老師傅也要小心謹慎,只要破損一小角,整塊貼上木紋的MDF板就報銷了。

大型喇叭要動用CNC車床

在書架型喇叭的製作流程中,絕大部分都是純手工,但大型落地喇叭則多採用自動CNC木工車床加工。譬如Confidence 4兩側板需要開孔,這部份就交給機器處理。現場工作人員正在製作C4的側板,每一塊大約需要10分鐘的時間,完成一對C4所需的4塊側板總共要花上40分鐘。工作人員告訴我們,自動CNC車床好用,但更換鑽頭和程式調整很耗時,他們多採用批次作業,減少不必要的時間浪費。

打磨需經五道程序反覆

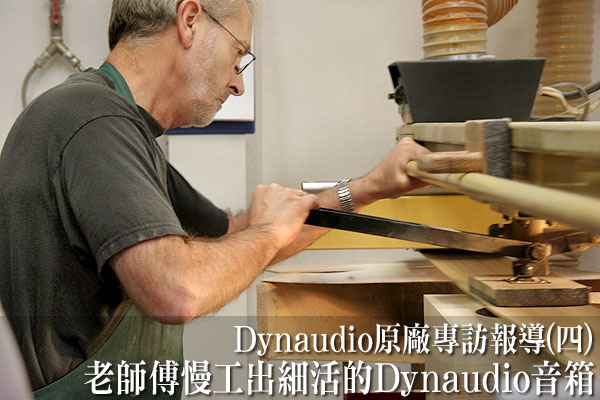

木箱完成之後,接著要進入打磨的作業。丹麥不僅音響出名,家具也是舉世聞名,在Dynaudio的打磨作業,可是元老級的員工在負責。我們走到音箱打磨區,只見一位灰髮先生很眼熟,原來他就是以前Dynaudio出版「真理之書」(Book of Truth)裡面和Contour 2.8合照的Nielssen Hugo。Hugo在Dynaudio已經服務26年了,幾乎是剛創廠就來這裡,所以我說Dynaudio的打磨作業是由「元老級」師傅在負責。

組合完成的音箱初胚,全部要先經過Hugo這關進行「粗磨」。粗磨者,代表初步的打磨工作,Hugo會利用大型打磨設備往覆操作,把音箱的表面磨平。Hugo說第一關打磨最重要,這裡要把不平整的地方全部整平,細部才交給後段處理,但如果他這一關粗磨沒辦法把音箱表面整平,後段也沒辦法處理,因為後段的反覆打磨,只是增加木紋表面的細緻度和光澤,沒辦法像他粗磨這一關可以大面積處理。

只看Hugo反覆操作,不時停下來用手觸摸音箱表面。Hugo說操作機器雖然很方便,但是風險也很高,因為實木貼皮只有薄薄的一層,如果他用力過度,機器打磨的速度很快,馬上就把木紋全部磨光了。所以看似簡單,其實需要很長時間的經驗,才能處理。Hugo說在打磨工作上,工作人員幾乎每個流程都可以相互支援,但粗磨這一關只有他和其他一兩位同仁可以勝任。

粗磨之後,Dynaudio的音箱還需要經過4次反覆打磨,才算完成,所以從粗磨到細磨,總共要經過5重打磨功夫。Robert從工作檯上拿出各種砂紙,從180號、220號、320號到400號砂紙,總共用上4種粗細的砂紙,而400號最細的砂紙還需要反覆打磨兩次。

自家噴漆與上光 鋼烤找史坦威

打磨完成之後,音箱就可送去噴漆了。噴漆工作看起來和別人也差不多,現場工作人員帶著N95口罩,附近瀰漫著濃濃的油漆味,我們很快就離開此處。Robert接著解說這段流程,他說Dynaudio的噴漆加工要反覆4~5次,每噴一層漆,就要在恆溫、恆濕的無塵儲藏室靜置24小時,等噴漆完全乾燥,在經過打磨、噴漆,反覆4~5次。若需要在表面上光,Dynaudio工廠裡面有自動上光的機器,使用特殊的亮光漆,讓表面看起來很像是鋼琴烤漆。

至於「鋼琴烤漆」的流程,在Dynaudio的工廠裡面並沒有看到,我們問了Robert,他說丹麥的環保法規很嚴,所以他們沒有辦法自己處理鋼琴烤漆,所以需要委外。他們找的合作廠商,和史坦威找的剛好是同一家,要求也是和史坦威同等級。我問Robert為何不打上史坦威的標誌,增加喇叭的附加價值?Robert說,打上史坦威的標誌得要花很多錢取得授權,這也會反映在喇叭售價上面,既然已經是「史坦威」等級的鋼琴烤漆,又何必讓消費者在「品質」之外,多花買商標的冤枉錢?

|

|

|

|

|

|

|