|

|

| 撰文/郭漢丞 |

2007/12/11發表,已被閱讀80,065次

|

|

許多人看到Dynaudio單體黑色的振膜,都說他們採用了PP塑料,但實際上Dynaudio稱之為MSP振膜。從外觀上來看,MSP和PP塑料頗為相似,差異不大。業務經理Robert從旁邊拿起一小瓶綠色藥水,滴在MSP振膜上面,只見綠色藥水如水珠一般,在MSP振膜表面滾動,有如荷葉上的水珠一般。Robert解釋,MSP振膜表面經過特殊處理,這瓶綠色藥水就是專門用來測試,一般PP材質會直接吸收藥水,但MSP振膜不會,會在表面形成小水珠。

PP經過特殊處理成為MSP

但既然Dynaudio不使用PP振膜,為何工廠裡面要準備測試藥水?其實MSP振膜也是PP振膜的一種,但是在表面經過特殊處理,打上了一層鐵離子,形成一層透明薄膜,可進一步強化振膜剛性。工廠裡之所以要準備測試藥水,是因為MSP振膜有正反面之分,背面沒有經過特殊處理,就是PP材質,會吸收藥水,反之,正面就是不吸收藥水的MSP表面。所以當工作人員將MSP振膜送入機器壓鑄成型之前,要先滴上藥水測試,確定MSP振膜表面朝上,才不會出錯。

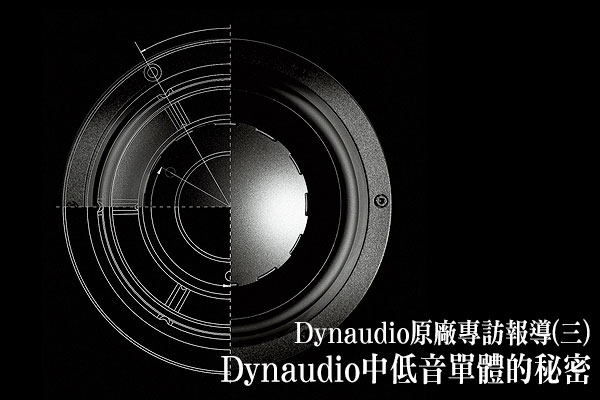

單體振膜的壓鑄過程,其實和一般中低音單體的製作,沒有兩樣,但Dynaudio的特點就是沒有防塵蓋,而是直接壓鑄一體成形。Robert說,捨棄防塵蓋的設計對於剛性的提升也有幫助。

外磁式設計搭配超大音圈

熟悉Dynaudio的朋友肯定記得,在他們的中低音單體中央有一圈開孔,這和後面的製程有關。Dynaudio中低音單體很出名的特點,就是使用超大音圈,尺寸幾乎要追上振膜面積了,原因是他們採用「外磁式」設計,就是讓音圈包著磁鐵,所以音圈尺寸要大於磁鐵,而大多數中低音單體採用「內磁式」設計,音圈做在磁鐵內部,所以音圈尺寸比Dynaudio小得多。外磁式設計的好處,不僅是音圈尺寸變大,Ehrenholz說磁鐵的磁力線是由內而外延伸,因此磁鐵外圈的磁力大於內圈的磁力,所以外磁式設計的磁力利用更有效率。此外音圈尺寸提升,與振膜接觸面積也更大,動態也就更好。加大尺寸的音圈,還具備更高的散熱效率,有這麼多優點,Dynaudio當然要採用。

如此說來,大音圈似乎好處多多,喇叭廠商應該全部換成外磁式設計才對,但問題是製作難度高,旁人要效法也不容易。一般內磁式設計,音圈很容易可以固定在磁鐵正中央,但外磁式設計的Dynaudio,要把MSP一體成形振膜和音圈的中心對準,製作就不容易了。如果MSP振膜、音圈、磁鐵沒有對準在同一軸心上,那單體就毀了。

對準軸心要靠中央周圍凹槽

要怎麼把MSP振膜、音圈和磁鐵固定在同一軸心上?MSP振膜中央的那排凹洞就派上用場了。製作時先將MSP振膜和音圈組合在一起,然後用相等長度的細鋼琴線,插入中央凹槽的隙縫,利用細鋼琴線來固定音圈,對準軸心,然後把喇叭彈波和懸邊黏接固定,音圈的位置就不會跑掉了,接著再把磁鐵總成一起組合起來。最後的小功夫,就是用特殊膠水把MSP振膜表面的隙縫填滿,便大功告成。

中低音單體的製作過程,有很大一部份採用自動化生產線,原因是中低音單體的磁鐵尺寸較大,相對也很重,手工製作很耗費力氣,同時也容易在組裝過程中因為移動不易,造成損壞。因此,中低音單體的生產線上,有許多輔助機具,讓操作人員可以輕鬆地藉著機器移動很重的零件。完成組裝之後的中低音單體,上面還有各式各樣特殊的黏膠,需靜製24小時,讓黏膠完全乾燥。由於黏膠內含的有機溶劑會在乾燥過程中揮發,在歐洲有嚴格的工作安全衛生規範,所以Dynaudio的工廠裡面設計了完善的空調設備,隔絕這些有害氣體,排放時也要經過處理。

所以Ehrenholz打趣的說:「Dynaudio工廠裡面的空氣品質,可能比都市的空氣還好,在這裡危害員工最嚴重的污染,可能是員工自己抽煙了。」耗費鉅資投資的全自動單體生產設備,可以七天24小時連續生產,每天產量高達4,500個,Robert表示,這麼大的產能,很多是為了因應汽車音響所需。

|

|

|

|

|

|

|