|

|

| 撰文/郭漢丞,攝影/郭漢丞 |

2016/12/12發表,已被閱讀182,507次

|

|

挑選音響器材,我不否認與多人仍有產地情節,倒不是因為亞洲OEM品質不好,而是相較之下,歐美等地的工資高,且環保要求高,相對墊高了製造成本。當我們走訪Paradigm原廠,走在Anthem的生產區域時,廠房乾乾淨淨,工作環境整潔舒適,就算我自己常認為台灣生產也很棒,但看到Anthem的工廠,實在還有許多值得我們學習的地方。

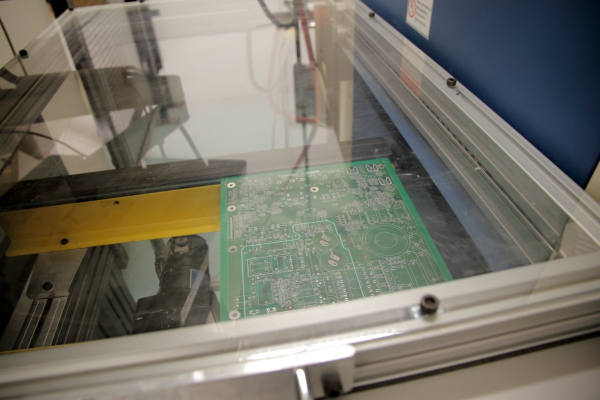

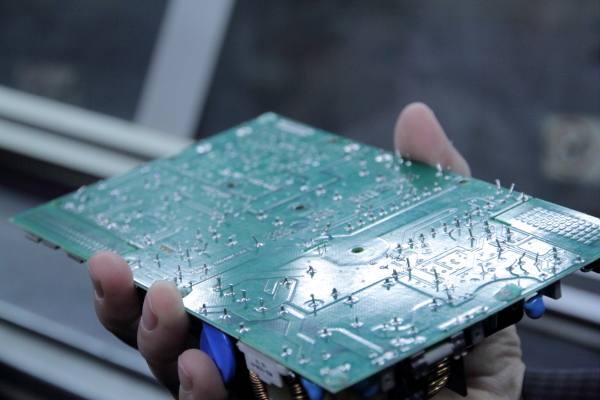

在行銷副總John Soden的帶領下,參訪團步入Anthem的製造區域,因為是插電器材,所以和Paradigm與Martin Logan的喇叭製造區域分開。John拿起一塊PCB板的半成品,他說這是D2v 3D的前級線路板,光是這一塊PCB板,就要經過17,300項測試,可見Anthem對品質管制有多嚴格。當然,這麼多的測試並不是靠人工完成,而是電腦輔助測試,但這已經顯示Anthem對於品質管制的重視程度。

| | 穿過這個走廊,就是Anthem的生產區域。 |

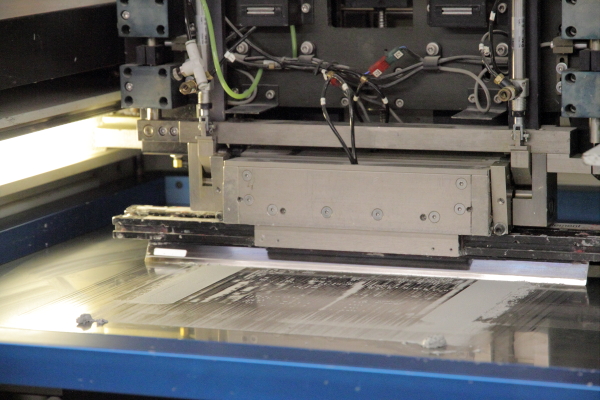

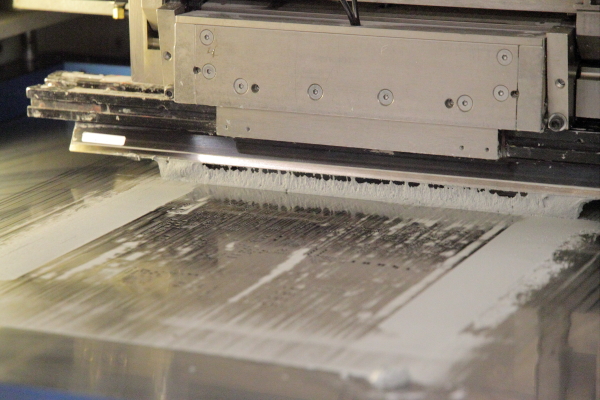

| | 這就是製作表面黏著技術元件(SMD)的自動焊接機。 |

| | 表面黏著技術與傳統的穿孔元件(through Hole)製作方法不同,是利用類似印刷的方式,把細小的電子零件「黏」上去,在PCB印刷電路板上面先刷上一層錫膏,然後把上了錫膏的那一面,與「印」好微型電子零件的PAD刷在一起,這樣就把微型電子零件給「黏」上去。 |

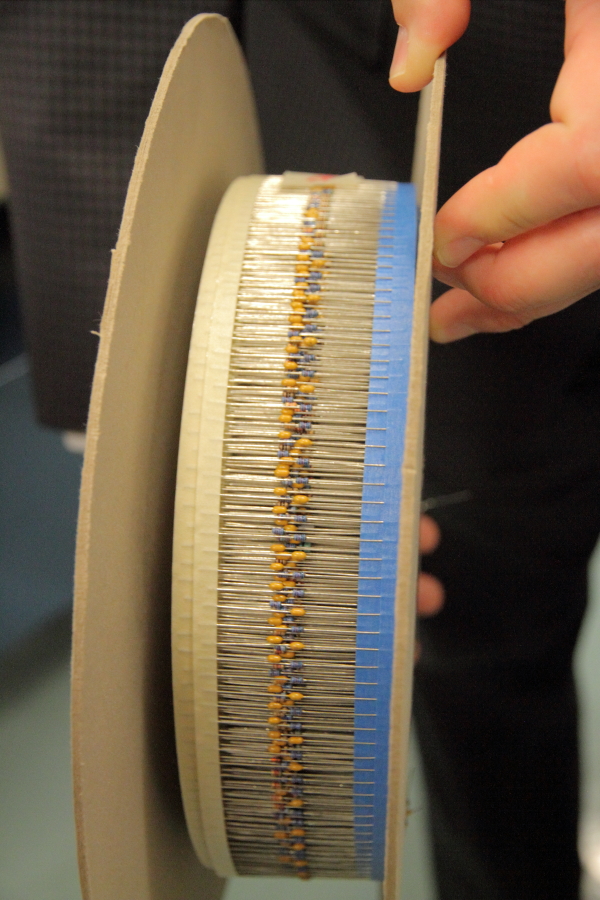

| | 像「子彈排列」的零件,靠機器自動打上PCB板。 |

| | 預先裝上電子零件的捲軸,因為零件微小,得靠機器製作,才能準確的放置微小電子零件。 |

| | 為了讓機器可以自動選取正確的電子零件,所以裝滿微小電子元件的捲軸,按照預設的位置,自動送入SMD自動插件機。 |

| | 機器自動上錫膏 |

| | SMD製作過程全自動化,而且中間都是密封狀態,從插件到上錫膏,全部密封,直到機板完成之後才交由人工分類儲存,準備送到下一關組裝。 |

| | SMD製作之前的人工設定 |

| | IC自動插件 |

| | 手動插件依然不可或缺,有些零件像是大尺寸電容,還是要仰賴手工插件。 |

| | 穿孔元件的PCB板要使用傳統錫爐焊接 |

| | John手上拿著PCB板的半成品,還要人工把背後多餘的零件腳去除,才算完成。 |

| |  | | 不同的檢測模組,每一個PCB線路板都需要相對應的檢測模組。 |

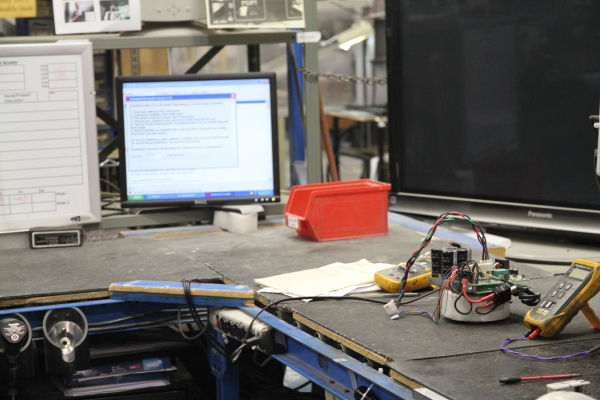

| | 人工檢測區。雖然有許多自動化SMD與插件焊接機器,但是品質管制還是全部仰賴人工。 |

| | 品管測試區,包含聲音與影像的實機測試都在此完成。 |

| | 把放大線路與大尺寸散熱片組裝起來,完成Anthem擴大機模組。 |

| | 因為模組化設計,所以每一個模組都配上變壓器,獨立供電,這樣才不會因為共用同一變壓器,讓後級輸出供電不足。您看那變壓器的尺寸有多大 |

| | 您看John笑得多開心,背後堆滿滿的貨都已經賣出去啦! |

走訪Paradigm,一次看過Anthem、Paradigm與Martin Logan,這是我在北美看過最大的音響生產基地,即便相對生產成本高,Anthem依然將高階器材留在多倫多生產,其目的很簡單,就是要維持Anthem的品質,加上獨家ARC有如頻譜分析一般的空間聲學處理技術,對於高階多聲道玩家來說,Anthem諸多「進階」玩法,肯定與一般日系多聲道機種有不一樣的賞玩樂趣。

廠商資訊

專業銷售:享映

電話:04-2378-2211

網址:www.martinlogan.com.tw

|

|

|

|

|

|

|